Nella saldatura tradizionale, soprattutto TIG (ancora molto diffusa su inox e alluminio) l’apporto termico necessario per generare il bagno di fusione è relativamente elevato. Questo provoca una zona termicamente alterata ampia, ritiri differenziati e, di conseguenza, distorsioni visibili sui pezzi più delicati.

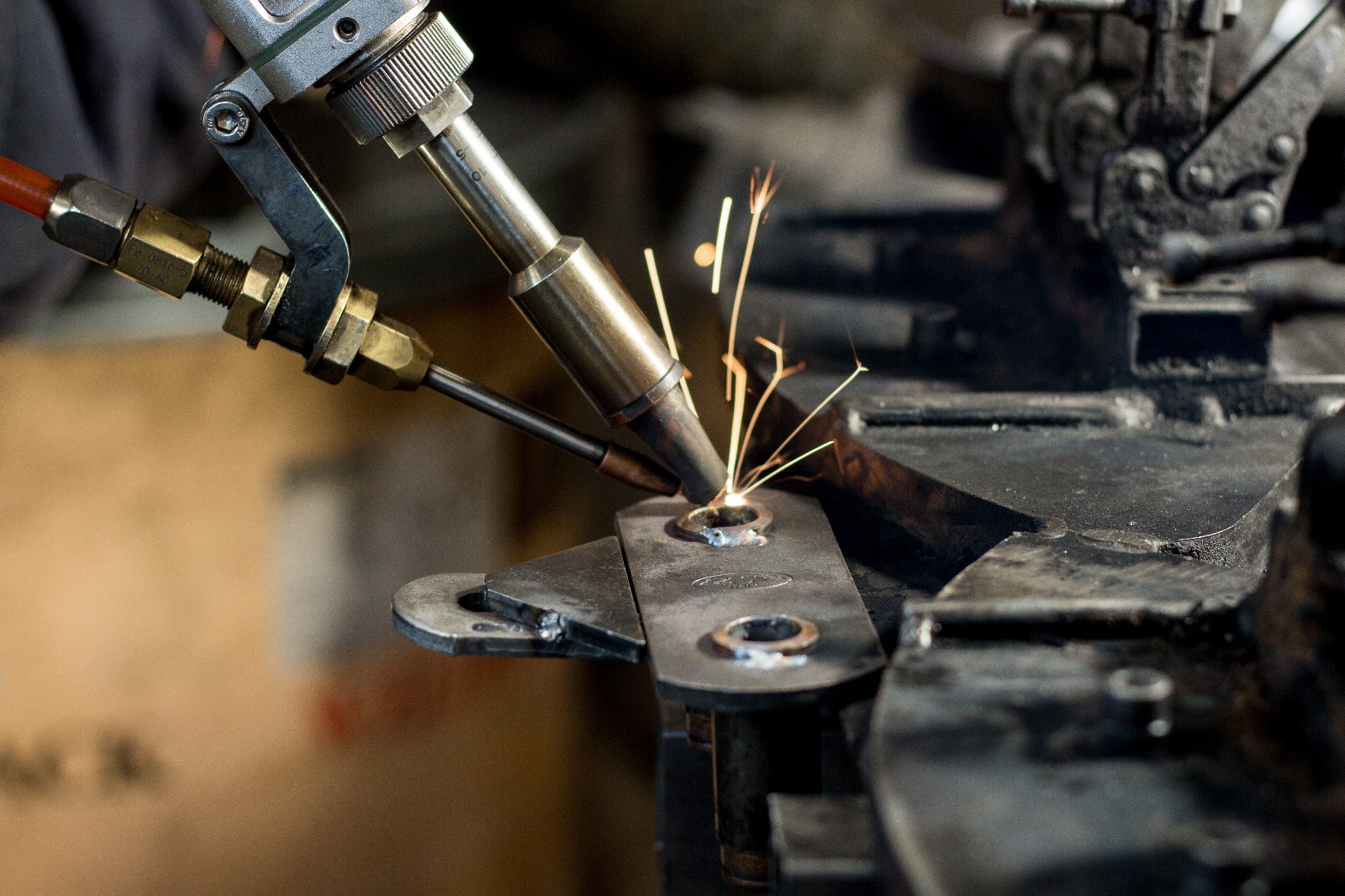

La saldatura laser, invece, lavora con un’energia molto concentrata e con tempi di permanenza del calore ridotti. Possiamo così ottenere cordoni puliti, continui e soprattutto quasi privi di deformazioni, anche su spessori compresi tra 0,5 e 3 mm nei materiali più comuni: ferro, acciaio inox e alluminio.

Ridurre le deformazioni non è solo una questione estetica: significa incrementare la precisione dei componenti, ridurre gli scarti, migliorare la ripetibilità e rendere più prevedibile l’intero processo produttivo. Per questo, la saldatura laser si sta affermando come soluzione ideale per chi lavora nel settore della carpenteria fine, dell’automotive, dell’elettronica e, in generale, in tutte le applicazioni in cui la qualità del pezzo finito è prioritaria.

Cosa significa “distorsione” nella saldatura

Nel contesto della saldatura di lamiere sottili, il termine distorsione indica la deformazione permanente che il pezzo subisce a causa del calore. È l’effetto più comune ed è particolarmente evidente man mano che lo spessore scende.

Per capire perché avviene, basta considerare una dinamica semplice: quando una zona del metallo viene scaldata, si dilata; quando si raffredda, si ritira.

Il problema nasce perché questo ciclo espansione/contrazione non è uniforme: solo l’area vicina al cordone viene portata ad alta temperatura, mentre il resto del pezzo rimane freddo. Il risultato sono tensioni residue che tirano letteralmente la lamiera, facendola imbarcare, incurvare o torsionare.

Le distorsioni più frequenti sono:

- imbarcamento longitudinale: la lamiera si incurva seguendo il cordone;

- curvatura a “banana” su pezzi lunghi e sottili;

- svergolamento: quando il giunto è complesso o con geometrie asimmetriche;

- ritirate locali: creano avvallamenti o tensioni negli spigoli.

La distorsione è tanto più evidente quanto:

- il materiale ha alta conducibilità termica (come l’alluminio);

- lo spessore è ridotto;

- il cordone è lungo;

- l’apporto di calore è elevato o mal distribuito.

È proprio qui che la saldatura laser permette un salto di qualità: riduce drasticamente l’energia introdotta nel pezzo e quindi la quantità di ritiro al raffreddamento, migliorando la precisione dimensionale senza necessità di correzioni post-saldatura.

Le 4 principali cause termiche delle deformazioni nella saldatura

Le deformazioni nella saldatura di lamiere sottili sono quasi sempre legate alla gestione del calore. Anche quando la saldatura è tecnicamente corretta, un input termico non controllato può generare tensioni interne che poi si trasformano in distorsioni visibili sul pezzo finito.

Di seguito le 4 cause termiche più comuni che un responsabile di produzione deve considerare.

-

Input di calore troppo elevato

È la causa più frequente. Quando si introduce più energia di quella strettamente necessaria alla fusione, il materiale subisce:

- una zona termicamente alterata più ampia

- maggiori ritiri durante il raffreddamento

- deformazioni marcate lungo il cordone

Il problema è più evidente con la saldatura TIG, soprattutto su inox e alluminio, perché la durata dell’arco e la quantità di calore immessa sono più elevate rispetto al laser.

-

Distribuzione del calore non uniforme

Se il calore non è distribuito in modo costante lungo il giunto (ad esempio perché si rallenta in alcuni punti, si varia l’angolazione della torcia o la geometria del pezzo cambia) si generano zone con ritiri differenti.

Questo porta a problemi come:

- incurvature locali

- svergolamenti

- distorsioni su pezzi con forme asimmetriche

Nei pezzi complessi o molto sottili, anche una variazione minima del percorso può amplificare la distorsione finale.

-

Elevato gradiente termico

Il gradiente termico è la differenza di temperatura tra la zona fusa e il materiale circostante. Quando questa differenza è molto alta (ad esempio saldando lamiere sottili con forte concentrazione di energia):

- la zona calda si espande rapidamente

- il materiale freddo oppone resistenza

- al raffreddamento il ritiro è più brusco

Il risultato è una deformazione spesso visibile già a fine cordone. Il problema è particolarmente critico nell’alluminio, per via della sua elevata conducibilità termica.

-

Bassa rigidezza dei pezzi sottili

Man mano che lo spessore della lamiera diminuisce, si riduce anche la sua capacità di opporsi alle tensioni interne. Questo significa che:

- anche piccole variazioni termiche possono causare curvatura

- il pezzo perde rapidamente planarità

- la deformazione aumenta con l’aumentare della lunghezza del cordone

È il motivo per cui lamiere tra 0,5 e 1,5 mm richiedono un controllo termico estremamente preciso.

Come il laser riduce (o elimina) le deformazioni

La saldatura laser sta assumendo un ruolo sempre più centrale nella lavorazione di lamiere sottili perché consente un controllo del calore molto più preciso rispetto ad altri processi.

Questo non significa che tecnologie come la saldatura TIG non siano valide: il TIG rimane un metodo eccellente per molte applicazioni, soprattutto quando servono cordoni modellabili, riparazioni, giunti complessi o la necessità di aggiungere materiale in modo controllato. Tuttavia, quando l’obiettivo principale è limitare le deformazioni, il laser offre caratteristiche intrinseche che lo rendono particolarmente vantaggioso.

Il primo aspetto riguarda la zona termicamente alterata, che nel laser è estremamente ridotta. Lo spot concentrato consente di fondere il materiale con precisione millimetrica, evitando che il calore si propaghi in modo significativo nella lamiera circostante. Meno calore diffuso significa meno dilatazioni e, di conseguenza, meno ritiri nella fase di raffreddamento. Questo effetto è ancora più evidente su inox e alluminio sottili, che tendono naturalmente a imbarcarsi se sottoposti a un calore più ampio e prolungato.

Un secondo elemento chiave è la velocità di avanzamento. Il laser fonde e solidifica molto rapidamente, riducendo il tempo in cui la lamiera rimane calda. Nella pratica, la quantità totale di energia che entra nel pezzo è inferiore rispetto ad altri processi: non perché il laser abbia meno potenza ma perché la sua permanenza termica è brevissima. Ridurre l’energia assorbita dal pezzo è il modo più efficace per limitare le distorsioni, ed è qui che il laser mostra il suo maggior punto di forza.

Un altro vantaggio riguarda la possibilità di lavorare in autogeno, senza materiale d’apporto. Questo non è sempre possibile con il TIG, soprattutto sull’alluminio, dove l’aggiunta di filo aiuta a controllare la fusione. Il laser, grazie alla sua densità di energia, permette invece di ottenere cordoni continui e resistenti senza dover ampliare il bagno di fusione. Eliminare il materiale d’apporto quando non è strettamente necessario consente di ridurre ulteriormente il volume di metallo fuso e, di conseguenza, il ritiro.

Un ultimo aspetto, fondamentale per chi gestisce una produzione, è la ripetibilità del processo. La saldatura laser, anche quando viene eseguita manualmente, offre una stabilità dei parametri molto alta: la potenza è costante, lo spot è preciso e, se si utilizzano sistemi automatizzati, la traiettoria rimane identica da un pezzo all’altro. Questo riduce la variabilità del risultato e permette di contenere in modo sistematico le deformazioni, soprattutto nei lavori in serie.

Nel complesso, la saldatura laser non sostituisce il TIG ma lo affianca.

Il TIG resta insuperabile quando servono cordoni modellabili, riparazioni, saldature di spessore o giunti complessi.

Il laser diventa invece la scelta strategica quando la priorità è mantenere la planarità, eliminare i ritiri e ottenere pezzi sottili perfettamente stabili senza necessità di correzioni successive.

Parametri laser fondamentali per limitare la distorsione

Per ottenere una saldatura laser che mantenga la lamiera stabile e senza imbarcamenti, la scelta dei parametri è determinante quanto la preparazione del pezzo. Anche se il laser è intrinsecamente meno invasivo dal punto di vista termico rispetto ad altri processi, un settaggio non ottimale può aumentare inutilmente l’input di calore o creare picchi termici localizzati. Per questo è fondamentale lavorare con un corretto equilibrio tra potenza, velocità di avanzamento, messa a fuoco e gestione del gas.

Potenza del laser

Il primo elemento da considerare è la potenza del laser, che deve essere adeguata allo spessore e al materiale. Non sempre serve la massima potenza disponibile: spesso, su lamiere sottili di inox o ferro, valori intermedi permettono di ottenere la penetrazione necessaria senza allargare la zona termicamente alterata. Sull’alluminio la situazione è diversa: la sua elevata conducibilità richiede più energia, ma va comunque dosata per evitare un bagno troppo esteso.

Velocità di avanzamento

La velocità di avanzamento è probabilmente il parametro con il maggiore impatto sulla deformazione. Avanzare rapidamente significa ridurre il tempo in cui il materiale rimane caldo e limitare la diffusione del calore nella lamiera. Un aumento della velocità, quando compatibile con la penetrazione richiesta, permette di contenere le tensioni residue e mantenere la planarità del pezzo. In molti casi è preferibile aumentare la velocità e compensare con una lieve regolazione della potenza, piuttosto che rallentare il processo.

Diametro dello spot e posizione del fuoco

Un altro parametro fondamentale è il diametro dello spot e la posizione del fuoco. Uno spot più stretto concentra meglio l’energia e riduce la larghezza del bagno di fusione, limitando di conseguenza la zona soggetta a ritiro. Al contrario, una messa a fuoco troppo larga o fuori posizione può allargare il cordone e far entrare più calore nella lamiera, aumentando il rischio di deformazioni. Per ottenere giunti estetici e con deformazione minima, la stabilità del fuoco è un requisito imprescindibile.

Modalità continua o pulsata

La scelta tra modalità continua (CW) o pulsata influisce anch’essa sul comportamento termico. La modalità continua garantisce un apporto costante e uniforme, ideale per cordoni lunghi e regolari. La modalità pulsata, invece, può essere utile per gestire meglio l’input termico su materiali delicati o su piccoli componenti, grazie a micro pause che consentono al pezzo di dissipare parte del calore tra un impulso e l’altro. Anche qui non esiste una scelta migliore in assoluto: dipende dal materiale, dallo spessore e dalla geometria del pezzo.

Gestione del gas di protezione

Non va trascurata la gestione del gas di protezione, che incide sia sulla qualità del cordone sia sulla stabilità termica. Argon, azoto ed elio hanno comportamenti diversi: l’argon è versatile e stabile, l’azoto è molto usato su inox per ottenere cordoni puliti e con minor ossidazione, mentre l’elio migliora la penetrazione ed è spesso preferito sull’alluminio. Una buona protezione gassosa riduce l’ossidazione, rende più stabile la fusione e contribuisce alla regolarità termica del processo.

In sintesi, ottenere una saldatura laser con distorsioni minime non dipende da un singolo parametro ma dalla capacità di combinare correttamente potenza, velocità, fuoco e gas. Una regolazione bilanciata permette di sfruttare al massimo il vantaggio intrinseco del laser: un apporto termico ridotto e controllato, ideale per mantenere stabili anche le lamiere più sottili.

Conclusioni

Ridurre le deformazioni nella saldatura di lamiere sottili non è questione di fortuna né di “mano del saldatore”: dipende dalla capacità di gestire il calore in modo intelligente e prevedibile. L’approccio corretto, per un responsabile di produzione, è valutare il processo più adatto in funzione dell’obiettivo finale: se la priorità è la precisione geometrica, la ripetibilità e la riduzione dei ritiri, il laser permette di raggiungere risultati difficilmente ottenibili con tecnologie tradizionali.

Adottare un metodo di lavoro orientato al controllo termico significa anche migliorare la qualità del prodotto finito: meno distorsioni vuol dire meno scarti, meno rilavorazioni e maggiore stabilità dimensionale in fase di montaggio. In molti casi, passare a un processo più efficiente consente di ridurre anche i tempi ciclo, soprattutto quando si tratta di produzioni ripetitive o di pezzi con tolleranze strette.

Per sfruttare appieno i vantaggi della saldatura laser è però necessario analizzare ogni componente nel dettaglio: geometria, materiale, spessore, tipo di giunto, presenza o meno di apporto. Solo con una corretta valutazione iniziale diventa possibile impostare i parametri corretti e ottenere una saldatura stabile, pulita e con deformazioni minime.